密封的分类、特点与应用-知识分享

密封的分类、特点与应用-知识分享

静密封的分类、特点与应用

一、垫片密封

原理、特点:在两连接件(如法兰)的密封面之间垫上不同型式的密封垫片,如非金属、非金属与金属的复合垫片或金属垫片。然后将螺纹或螺栓拧紧,拧紧力使垫片产生弹性和塑性变形,填塞密封面的不平处,达到密封的目的。

应用:密封压力和温度与连接件的型式、垫片的型式、材料有关。通常,法兰连接密封可用于温度范围为-70~600℃,压力大于1.333kPa(绝压)、小于或等于35Mpa。若采用特殊垫片,可用于更高的压力。

二、研合密封

原理、特点:靠两密封面的精密研配消除间隙,用外力压紧(如螺栓)来保证密封。实际使用中,密封面往往涂敷密封胶,以提高严密性。

应用:密封面粗糙度Ra=2~5μm。自用状态下,两密封面之间的间隙不大于0.05mm。通常密封100MPa以下的压力及550℃的介质,螺栓受力较大。多用于气轮机、燃汽机轮等汽缸接面。

三、O形环密封

原理、特点:O形环装入密封沟槽后,其截面一般受到15~30%的压缩变形。在介质压力作用下,移至沟槽的一边,密闭需密封的间隙,达到密封目的。密封性能好,寿命长,结构紧凑,装拆方便。

应用:根据选择不同的密封圈材料,可在-100~260℃的温度范围使用,密封压力可达100MPa。主要用于气缸、油缸的缸体密封。

四、填料密封

原理、特点:在管与壳体之间充以填料(盘根),用压盖和螺钉压紧,以堵塞漏出的间隙,达到密封的目的。

应用:多用于化学、石油、制药等工业设备可拆式内伸接管的密封。根据充填材料不同,可用于不同的温度和压力。

五、密封胶密封

原理、特点:用刮涂、压注等方法将密封胶涂在要紧压的两个面上,靠胶的浸润性填满密封面凸凹不平处,形成一层薄膜,能有效地起到密封作用。密封牢固,结构简单,密封效果好,但耐温性差。

应用:通常用于150℃以下,用于汽车、船舶、机车、压缩机、油泵、管道以及电动机、发动机等的平面法兰、螺纹联接、承插联接的胶封。

动密封的分类、特点及使用

一、接触式密封

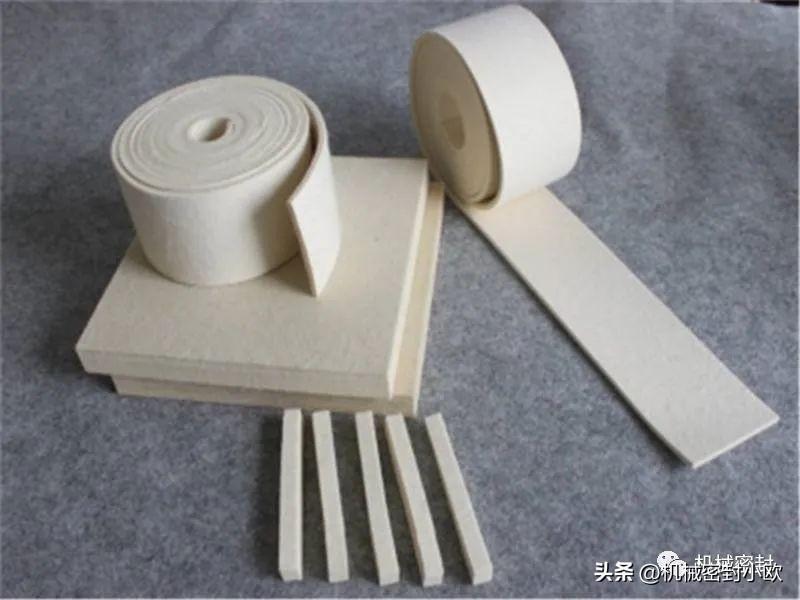

1、毛毡密封

原理、特点:在壳体槽内填以毛毡圈,以堵塞泄漏间隙,达到密封的目的。毛毡具有天然弹性,呈松孔海绵状,可储存润滑油和防尘。轴旋转时,毛毡又将润滑油从轴上刮下反复自行润滑。

应用:一般用于低速、常温、常压的电机、齿轮箱等机械中,用以密封润滑脂、油、粘度大的液体及防尘,但不宜用气体密封。适用转速:粗毛毡,Vc≤3m/s;优质细毛毡且轴经过抛光,Vc≤10m/s。温度不超过90℃;压力一般为常压。

2、软填料密封

原理、特点:在轴与壳体之间充填软填料(俗称盘根),然后用压盖和螺钉压紧,以达到密封的目的。填料压紧力沿轴向分布不均匀,轴在靠近压盖处磨损最快。压力低时,轴转速可高,反之,转速要低。

应用:用于液体或气体介质往复运动和旋转运动的密封,广泛用于各种阀门、泵类,如水泵、真空泵等。选择适当填料材料及结构,可用于压力≤35MPa、温度≤600℃、和速度≤10m/s中。

3、挤压型密封

原理、特点:挤压型密封按密封圈截面形状分有O形、方形等,以O形应用最广。挤压型密封靠密封圈安装在槽内预先被挤压,产生压紧力,工作时,又靠介质压力挤压密封环,产生压紧力,封闭密封间隙,达到密封的目的。结构紧凑,所占空间小,摩擦阻力小,拆卸方便,成本低。

应用:用于往复及旋转运动。密封压力从1.33×10-5Pa的真空到400MPa的高压;温度达-60~200℃;线速度为≤3~5m/s。

4、唇型密封

原理、特点:依靠密封唇的过盈量和工作介质压力所产生的径向压力即自紧作用,使密封件产生弹性变形,堵住漏出间隙,达到密封的目的,比挤压型密封有更显著的自紧作用。结构型式有Y、V、U、L、J形。与O形环密封相比,结构较复杂,体积大,摩擦阻力大,装填方便,更换迅速。

应用:在许多场合下,已被O形环所代替,因此应用较少。现主要用于往复运动的密封,选用适当材料的油封,可用于压力达100MPa的场合。常用材料有橡胶、皮革、聚四氟乙烯等。

5、油封密封

原理、特点:在自由状态下,油封内径比轴径小,既有一定的过盈量。油封装到轴上后,其刃口的压力和自紧弹簧的收缩力对密封轴产生一定的径向抱紧力,遮断泄漏间隙,达到密封目的。油封分有骨架与无骨架;有弹簧与无弹簧,油封安装位置小,轴向尺寸小,使机器紧凑;密封性能好,使用寿命较长。对机器的震动和主轴的偏心都有一定的适用性。拆卸容易、检修方便、价格便宜,但不能承受高压。

应用:常用于液体密封,尤其广泛用于尺寸不大的传动装置中密封润滑油,也用于封气或防尘。

6、涨圈密封

原理、特点:将带切口的弹性环放入槽中,由于胀圈本身的弹力,而使其外圆紧贴在壳体上,涨圈外径与壳体间无相对转动。由于介质压力的作用,胀圈一端面贴合在涨圈的一侧产生相对运动,用液体进行润滑和堵漏,从而达到密封。

应用:一般用于液体介质密封(因涨圈密封必须以液体润滑)。广泛用于密封油的装置。用于气体密封时,要有润滑油摩擦面,工作温度≤200℃,Vc≤10m/s。压力:往复运动≤70MPa;旋转运动≤1.5MPa。

7、机械密封

原理、特点:光滑而平直的动环和静环的端面,靠弹性构件和密封介质的压力使其互相贴合并作相对转动,端面间维持一层极薄的液体膜而达到密封的目的。

应用:应用广泛。用于密封各种不同粘度、有毒、易燃、易爆、强腐蚀性和含磨蚀性固体颗粒的介质,寿命可达25000小时,一般不低于8000小时。

二、非接触式密封

1、浮动环密封

原理、特点:浮动环可以在轴上径向浮动,密封腔内通入比介质压力高的密封油。径向密封靠作用在浮动环上的弹簧力和密封油压力与隔离环贴合而达到;轴向密封靠浮动环与轴之间的狭小径向间隙对密封油产生节流来实现。结构简单,检修方便,但制造精度高,需采用复杂的自动化供油系统。

应用:适用于介质压力>100MPa转速为10000~20000r/min;线速度为100m/s以上的流体机械,如气体压缩机、泵类等轴封。

2、迷宫密封

原理、特点:在旋转件和固定件之间形成很小的曲折间隙来实现密封。间隙内充以润滑脂。流体经过许多节流间隙与膨胀空腔组成的通道,经过多次节流而产生很大的 能量损耗,流体压头大为下降,使流体难于渗漏,以达到密封的目的。

应用:用于气体密封,若在蓖齿及壳体下部设有回油孔,可用于液体密封。适用于高速,但须注意在线速大于5m/s时,可能使润滑脂由曲路中甩出。

3、离心密封

原理、特点:借离心力作用(甩油盘)将液体介质沿径向甩出,阻止液体进入漏泄缝隙,从而达到密封目的。转速愈高,密封效果愈好,转速太低或静止不动,则密封无效。结构简单,成本低,没有磨损,不须维护。用于密封润滑油及其它液体,不适用于气体介质。

应用:广泛用于高温、高速的各种传动装置,以及压差为零或接近于零的场合。

4、螺旋密封

原理、特点:利用螺杆泵原理,当液体介质沿漏泄间隙渗漏时,借螺旋作用而将液体介质赶回去,以保证密封。结构简单,制造、安装精度要求不高,维修方便,使用寿命长。

应用:适用于高温、高速下的液体密封,不适用于气体密封。低速密封性能差,须设停机密封。

5、气动密封

原理、特点:利用空气动力来堵住旋转轴的漏泄间隙,以保证密封。结构简单,但要有一定压力的气源供气。气源的空气压力比密封介质的压力大0.03-0.05MPa。

应用:不受速度、温度限制,一般用于压差不大的地方,如用以防止轴承腔的润滑油漏出。也用于气体的密封,如防止高温燃气漏入轴承腔内。气动密封往往与迷宫密封或螺旋密封组合使用。

6、水利密封

原理、特点:利用旋转的液封盘将液体旋转产生离心压力来堵住泄漏间隙,以达到密封的目的。液封盘可制成光面,也可以制成带有径向叶片,以增大水的离心力,为了减小水封盘两侧的高压区设有迷宫密封。

应用:可用于气体或液体的密封,能达到完全不漏,故常用于对密封要求严格之处,如用于易燃,易爆或有毒的风机,在汽轮机上用以密封蒸汽。

7、磁流体密封

原理、特点:微小磁性颗粒如Fe3O4悬浮在甘油等载流体上,得到的磁流体填充在密封腔内。壳体采用非磁性材料,转轴用磁性材料制成。磁极尖端磁通密度大,磁场密度高,磁流体集中而形成磁流体圆形环,起到密封作用。可达到无泄露、无磨损,轴不需要高精度,不需外润滑系统,但不耐高温。

应用:适用于高真空、高速度的场合。

(本平台图文来自网络转载,转载目的在于传递更多信息。我们尊重原创,版权归原作者所有,若未能找到作者和出处望谅解,谢谢)

标签: